Precise gas flow control is vital in a wide range of industries — from semiconductor manufacturing and chemical processing to food production, environmental monitoring, and fuel cell research. Among the technologies used to manage and monitor gas flow, reguladores térmicos de caudal másico (MFC) destacan por su precisión, fiabilidad y capacidad para proporcionar un control en bucle cerrado de los caudales másicos.

Esta entrada del blog explora qué es la medición del caudal másico térmico, cómo funciona, los tipos de sensores utilizados y qué distingue a un regulador de caudal másico térmico de un caudalímetro másico térmico. También analizaremos las principales ventajas, aplicaciones y factores a tener en cuenta a la hora de seleccionar una MFC térmica.

¿Qué es la medición del caudal másico térmico?

La medición del caudal másico térmico es una método directo para medir el caudal másico de un gas en función de sus propiedades térmicas. A diferencia de la medición del caudal volumétrico, que mide cuánto espacio ocupa un gas (que puede variar con la presión y la temperatura), el caudal másico térmico mide el masa real de las moléculas de gas en movimiento a través de un sistema, una distinción crítica en aplicaciones en las que se requiere un control preciso de la cantidad de gas, no sólo de su volumen.

Principio básico

El principio básico de funcionamiento de la medición del caudal másico térmico se basa en transferencia de calorCuando el gas fluye a través de un elemento calentado... transporta el calor. La tasa de pérdida de calor es directamente proporcional a la caudal másico del gas. Cuanto mayor es el caudal, más calor se transporta.

Esto permite que los dispositivos de flujo másico térmico ofrezcan lecturas reales de caudal másicomedido normalmente en unidades como litros estándar por minuto (SLPM) o kilogramos por hora (kg/h)sin necesidad de compensación externa de temperatura o presión.

Principales tipos de sensores en la medición del caudal másico térmico

En los dispositivos de flujo másico térmico se utilizan dos diseños principales de sensores:

1. Diseño del sensor capilar

Este diseño se utiliza habitualmente en aplicaciones de bajo caudal y consiste en:

- A tubo capilar de pequeño diámetro a través del cual se conduce una parte del gas.

- Dos sensores de temperatura colocados aguas arriba y aguas abajo de un pequeño calentador.

- A medida que el gas fluye, transfiere calor del sensor aguas arriba al sensor aguas abajo, creando una diferencia de temperatura medible.

Los diseños capilares ofrecen alta sensibilidad y respuesta rápida y son ideales para gases limpios y secos a caudales bajos (normalmente de unos pocos sccm a varios slpm).

2. Diseño de sensores en línea o de derivación (MEMS o CTA)

Estos utilizan:

- A MEMS (sistemas microelectromecánicos) integrado en el caudal.

- A Anemometría a temperatura constante (CTA) en el que el dispositivo mantiene un sensor calentado a una temperatura constante en relación con la temperatura ambiente.

Los sensores térmicos en línea son adecuados para mayores caudales y diámetros de tubo mayores, utilizados a menudo en sistemas industriales o medioambientales.

¿Qué es un controlador térmico de caudal másico (MFC)?

A thermal mass flow controller (MFC) es un dispositivo que no sólo mide el flujo másico de un gas, sino también lo regula a una consigna definida por el usuario o un sistema de control.

Consta de tres componentes principales:

- Sensor térmico de caudal: Mide el caudal másico real del gas en tiempo real.

- Válvula de control (normalmente solenoide o piezoeléctrica): Modula el caudal de gas abriéndose o cerrándose en función de la respuesta del sensor.

- Electrónica de control PID: Compara el caudal medido con la consigna y ajusta la posición de la válvula en consecuencia para mantener el caudal constante.

Características clave de un MFC:

- Entrada de consigna: Acepta una señal analógica (por ejemplo, 0-5V, 0-10V, 4-20mA) o un comando digital que especifica el caudal deseado.

- Caudal de salida: Proporciona una señal analógica (por ejemplo, 0-5V, 4-20mA) proporcional al actual caudal medido.

- Salida de accionamiento de válvulas: La señal enviada al actuador de la válvula de control.

- Algoritmo de control: Normalmente, un algoritmo PID (Proporcional-Integral-Derivativo) optimizado para un control rápido, estable y preciso sin sobreimpulsos.

- Calibración: Calibrados en fábrica para gases o mezclas de gases específicos a presiones y temperaturas de entrada definidas. La precisión es primordial.

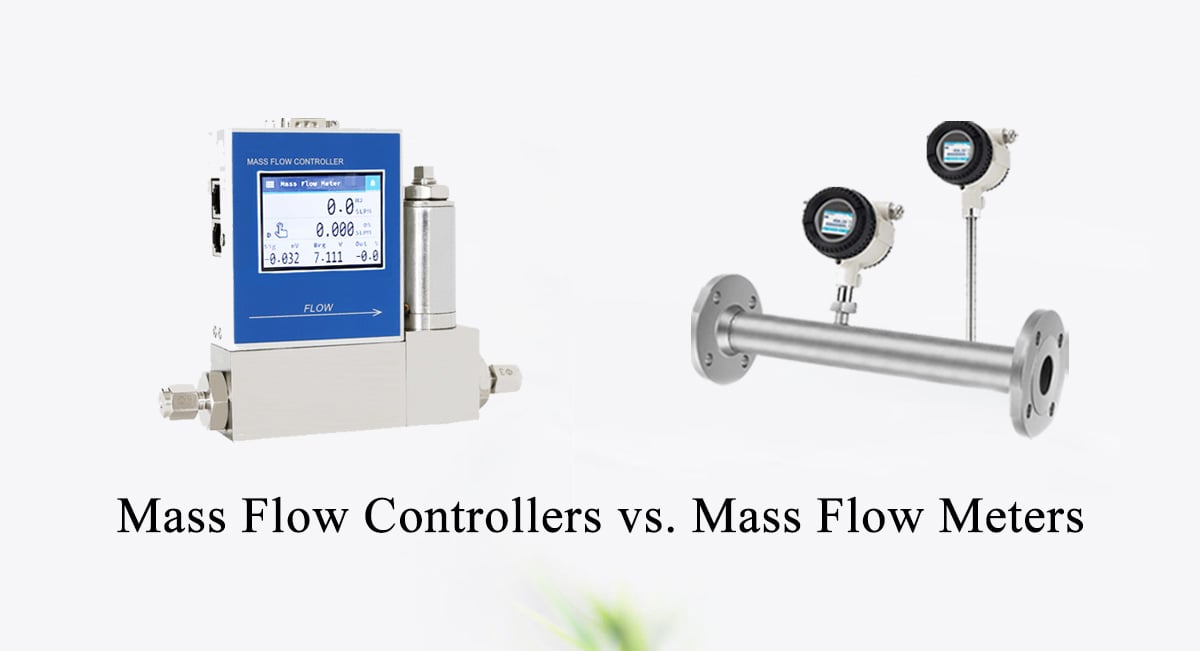

Caudalímetro Másico Térmico vs. Controlador de Caudal: ¿Cuál es la diferencia?

Aunque ambos dispositivos utilizan el mismo principio térmico central para mediciónpero su finalidad y funcionalidad son distintas:

| Característica | Caudalímetro másico térmico (MFM) | Controlador de caudal másico térmico (MFC) |

|---|---|---|

| Función principal | Medida el caudal másico de un gas. | Medir Y Controlar el caudal másico de un gas. |

| Componentes clave | Sensor térmico, electrónica, salida de caudal. | Sensor térmico, Válvula de control, Electrónica de bucle cerradoEntrada de consigna, salida de caudal. |

| Salida | Señal proporcional a caudal medido. | Señal proporcional a caudal medido Y Señal de accionamiento de la válvula para alcanzar el punto de consigna. |

| Entrada | Potencia, flujo de gas. | Potencia, flujo de gas, Orden de consigna. |

| ¿Válvula? | No. | Sí. Esencial para la regulación activa. |

| ¿Bucle de control? | Bucle abierto. Sólo informa del flujo. | Lazo cerrado. Ajusta activamente la válvula en función del error. |

| Analogía | Como un velocímetro en un coche. | Como control de crucero (velocímetro + control del acelerador). |

| Caso práctico | Control del consumo de gas, detección de fugas, observación de procesos. | Dosificación precisa de reactivos, mantenimiento de un flujo constante para la deposición, pulverización catódica, proporciones de mezcla, instrumentación analítica. |

| Complejidad y coste | Generalmente más sencillo y de menor coste. | Más complejo debido a la válvula y al bucle de control; mayor coste. |

Resumiendo: un caudalímetro másico térmico indica la cantidad de gas que fluyemientras que un controlador térmico de flujo másico garantiza que el gas fluya a un caudal específico.

En Metlan Instruments, ofrecemos una gama completa de caudalímetros y controladores másicos térmicos, cada uno de ellos diseñado para ofrecer alta precisión, fiabilidad y personalización. Tanto si está diseñando una nueva línea de proceso como si está optimizando la configuración de un laboratorio, estamos aquí para ayudarle a encontrar la mejor solución para sus necesidades de control de caudal.

Controlador / Medidor de caudal másico térmico:

- Rango de medición: 2SCCM~6000SLM

- Precisión: ± 0,5% F.S; ± 1% F.S

- Relación de reducción: Controlador: 50:1 | Contador: 100:1

- Temperatura de trabajo: 0~50℃

- Presión máx. de funcionamiento: 10MPa

- Conector: φ8,φ10,φ12, instalación de brida.

- Material de sellado: Vilton, Neopreno, NBR, metal

- Clase de protección contra explosiones: Ex db IIC T6 Gb / Ex tb IIIC T80°CDb.

- Rango de medición: de 0,1 Nm/s a 250 Nm/s

- Precisión: Estándar: ±(1,5% RD + 0,3% FS) , Opcional: ±1% RD

- Relación de reducción: 2500:1

- Temperatura media: -40 a 80°C

- Presión de proceso máx. Presión de proceso: 63 bar

- Procesamiento de señales totalmente digital, mayor precisión y estabilidad a largo plazo.

Ventajas de los controladores de caudal másico térmicos

Las MFC térmicas se utilizan ampliamente por varias buenas razones:

1. Medición directa del caudal másico

Eliminan la necesidad de sensores separados de presión y temperatura o algoritmos de compensación.

2. Alta precisión

Las MFC térmicas modernas pueden ofrecer niveles de precisión de ±1% de la escala completa o mejores, dependiendo de la calibración y del tipo de gas.

3. Amplios ratios de reducción

Muchas MFC pueden controlar con precisión flujos de 2% a 100% de su capacidad nominal (reducción de 50:1 o más).

4. Tiempo de respuesta rápido

Las MFC térmicas reaccionan rápidamente a los cambios en la demanda de caudal o en las señales de control, lo que las hace ideales para procesos dinámicos.

5. Compatibilidad con gases limpios y especiales

La tecnología térmica es especialmente adecuada para gases puros o especiales utilizados en investigación, semiconductores y productos farmacéuticos.

Aplicaciones de los controladores de caudal másico térmicos

Gracias a su precisión y flexibilidad, las MFC térmicas se utilizan en una amplia gama de industrias y sistemas:

- Fabricación de semiconductores: Crítico para CVD (deposición química en fase vapor), grabado, epitaxia, implantación iónica y pulverización catódica. El control preciso de los gases dopantes, los precursores y los grabadores influye directamente en el grosor de la película, la uniformidad y el rendimiento del dispositivo.

- Farmacéutica y Biotecnología: Control de la fermentación (O₂, CO₂, N₂), rociado de biorreactores, investigación de catalizadores, sistemas de atmósfera controlada (incubadoras), dosificación precisa en la síntesis y formulación de fármacos.

- Instrumentos analíticos: Calibración y suministro de gas portador, gases reactivos y gases de reposición para GC (cromatografía de gases), MS (espectrometría de masas), FTIR y otros equipos de laboratorio que requieren flujos ultraestables.

- Investigación sobre pilas de combustible y baterías: Controlar los gases reactantes (H₂, O₂) y los gases de purga (N₂) durante las pruebas y el funcionamiento.

- Control medioambiental y de emisiones: Calibración de analizadores de gases, control de las relaciones de dilución de los sistemas de muestreo.

- Fabricación aditiva (impresión 3D): Control de gases de protección (Ar, N₂) y gases reactivos en procesos de impresión de metales como DMLS/SLM.

- Corte y soldadura por láser: Control preciso de los gases de asistencia (O₂, N₂, Ar) para optimizar la calidad y la velocidad de corte.

- Combustión y optimización de procesos: Ajuste de las relaciones combustible-aire (por ejemplo, gas natural, biogás) en los quemadores para obtener la máxima eficiencia y las mínimas emisiones.

Criterios clave de selección de las MFC térmicas

Al elegir un controlador de caudal másico térmico, tenga en cuenta los siguientes factores:

1. Tipo de gas

Cada MFC está calibrada para un gas específico. Su uso con un gas diferente requiere factores de corrección o recalibración.

2. Rango de caudal

Defina los caudales mínimo y máximo requeridos. Un rango 50-100% es ideal para una precisión óptima.

3. Precisión y repetibilidad

Las aplicaciones de mayor precisión (por ejemplo, laboratorio o I+D) requieren mejores especificaciones que las aplicaciones industriales generales.

4. Condiciones de presión y temperatura

Asegúrese de que el controlador está dimensionado para sus condiciones de funcionamiento, especialmente para los sistemas de suministro de gas a presión.

5. 5. Interfaz de control

Analógico (0-5V, 4-20mA) o digital (RS-485, Modbus, Profibus, EtherCAT): elija uno que se integre con su sistema de control.

6. Tipo de válvula

Las electroválvulas son estándar, pero las piezoeléctricas ofrecen mejor resolución y menor consumo en algunas aplicaciones.