Troubleshooting electromagnetic flow meters can involve a variety of factors, with improper installation being one of the most common causes. The following outlines the types of faults caused by improper installation, along with a case study.

Problemas comuns de instalação:

- Incompatibilidade entre o medidor de caudal e o diâmetro interno do tubo: Se houver uma diferença significativa entre o diâmetro interno do medidor de caudal e a tubagem de ligação (de acordo com a norma ISO 9141:1991, salvo recomendação em contrário do fabricante, o diâmetro da tubagem não deve ser inferior ao diâmetro interno do medidor de caudal, nem deve exceder 3% do diâmetro interno).

- Junta saliente no percurso do fluxo: Quando a junta se projecta no percurso do fluxo durante a ligação do medidor de caudal à tubagem, pode obstruir a medição do fluxo.

- Perturbação do caudal causada por ligações a montante: O fluxo irregular ou turbilhonar causado por acessórios a montante, ou o comprimento insuficiente do tubo reto antes do medidor de fluxo, pode distorcer significativamente a distribuição da velocidade do fluxo.

Estes problemas de instalação podem resultar em discrepâncias de medição e, em alguns casos, causar flutuações ou instabilidade na saída.

Estudo de caso:

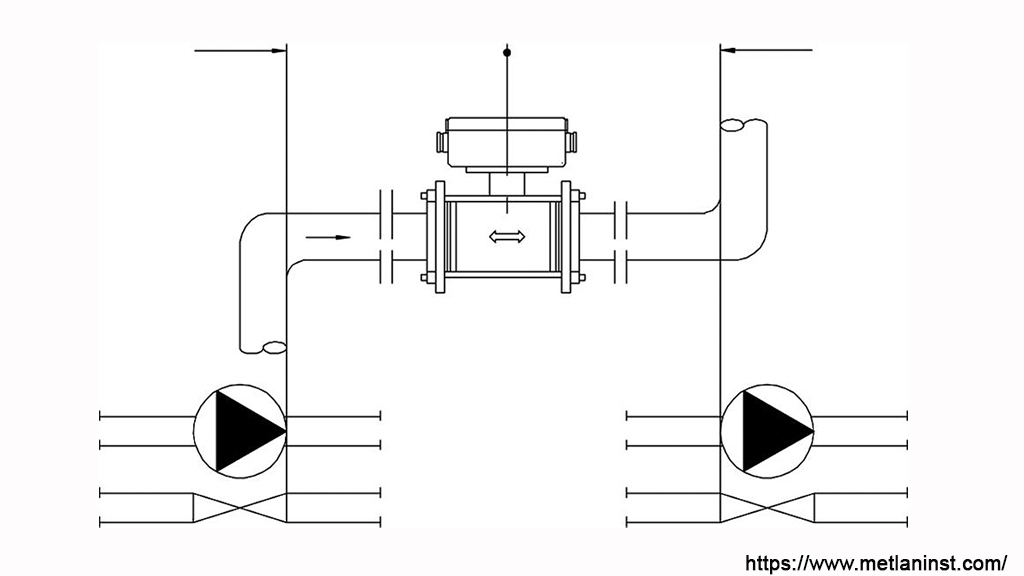

Numa estação de tratamento de água em Xangai, foram utilizados dois caudalímetros electromagnéticos DN400 ligados em série para medir a água acabada em duas condutas. O primeiro medidor de caudal estava localizado a cerca de 5 metros a jusante de uma válvula de borboleta totalmente aberta, com o segundo medidor de caudal localizado a cerca de 2,5 metros mais a jusante. A secção de tubo reto a montante tinha um comprimento ligeiramente insuficiente. Após a entrada em funcionamento em 1997, foi observada uma discrepância de 15% entre as leituras dos dois medidores de caudal numa conduta. Seis meses mais tarde, a discrepância diminuiu ligeiramente para 10%. Apesar de inspecções e análises exaustivas, não foi possível identificar a causa da falha e o problema ficou por resolver.

Só no final de 1998 é que o medidor de caudal foi retirado, que se verificou que grandes pedaços de revestimento de cimento caíram na conduta de entrada, acumulando-se até 300-350 mm de altura. Estes depósitos distorceram gravemente a distribuição da velocidade do fluxo que entrava no medidor de fluxo, com uma obstrução na parte inferior do tubo a bloquear cerca de 0,25 D da secção transversal do fluxo. Uma vez desobstruída a obstrução, a medição voltou ao normal. A redução da discrepância de 15% para 10% pode ser explicada pelo facto de a altura inicial dos detritos acumulados ser superior a 300-350mm, tendo diminuído ao longo do tempo devido ao efeito de lavagem do fluxo, resultando numa discrepância reduzida.

Conclusão:

Ao instalar medidores de caudal, é essencial assegurar que o diâmetro do tubo corresponde ao diâmetro interno do medidor de caudal, evitar a interferência de juntas no percurso do caudal e assegurar que a secção reta do tubo tem comprimento suficiente. Para os medidores de caudal de grande diâmetro, a inspeção interna da tubagem só deve ser realizada depois de interromper o fluxo. Este procedimento é tipicamente efectuado como último recurso após terem sido excluídas outras falhas potenciais.

Deixar um comentário