In industries where precision and reliability are non-negotiable—such as semiconductor manufacturing, pharmaceuticals, and chemical processing—gas mass flow controllers (MFCs) are indispensable tools. These devices not only measure the flow rate of gases (especially low flow flow measurement) but also actively regulate it to maintain precise, user-defined setpoints. From ensuring the perfect gas mixture in a reactor to controlling the deposition of thin films on silicon wafers, MFCs play a critical role in optimizing efficiency, safety, and product quality.

Índice

Este guia abrangente explora em pormenor os controladores de caudal mássico de gás, cobrindo os seus princípios de funcionamento, tipos, aplicações e considerações fundamentais para a seleção. No final, compreenderá porque é que estes dispositivos são vitais para os processos industriais modernos e como escolher o mais adequado às suas necessidades.

O que é um controlador de fluxo de massa de gás?

A gas mass flow controller (MFC) é um dispositivo que mede e regula o caudal mássico de um gás em tempo real. Ao contrário dos medidores de caudal volumétricos, que medem o volume (por exemplo, litros por minuto), os MFCs medem o caudal mássico (por exemplo, centímetros cúbicos padrão por minuto, SCCM), tendo em conta as variações de temperatura e pressão. Isto assegura um desempenho consistente mesmo em ambientes dinâmicos.

Componentes principais:

- Sensor de caudal: Measures the gas flow rate (thermal, differential pressure, or Coriolis-based).

- Válvula de controlo: Ajusta o caudal para corresponder ao ponto de regulação desejado (por exemplo, válvula solenoide ou piezoeléctrica).

- Sistema de controlo de circuito fechado: Utiliza o feedback do sensor para modular a posição da válvula.

- Eletrónica: Traduz os dados dos sensores em sinais de controlo e fornece interfaces de utilizador (ecrãs digitais, saídas analógicas, etc.).

Como funciona um controlador de fluxo de massa de gás?

O funcionamento de uma MFC articula-se em torno de três etapas fundamentais: medição, comparaçãoe ajustamento.

Etapa 1: Medição

O sensor de caudal detecta o caudal de gás. Os princípios de medição mais comuns incluem:

- Dispersão térmica: Um elemento aquecido arrefece à medida que o gás passa por ele; a mudança de temperatura está correlacionada com o fluxo de massa.

- Pressão diferencial (DP): Mede a queda de pressão através de um elemento de fluxo laminar ou placa de orifício.

- Efeito Coriolis: Utiliza tubos vibratórios para detetar o fluxo de massa através de forças de inércia.

Etapa 2: Comparação

O controlador compara o caudal medido com o ponto de regulação definido pelo utilizador.

Etapa 3: Ajustamento

Se houver uma discrepância, o sistema de controlo ajusta a abertura da válvula (através de algoritmos PID) para aumentar ou diminuir o caudal até que o ponto de regulação seja atingido.

Exemplo: Num forno de semicondutores, um MFC mantém um caudal preciso de árgon para criar uma atmosfera inerte. Se a pressão flutuar, a válvula ajusta-se instantaneamente para estabilizar o caudal.

Tipos de controladores de fluxo de massa de gás

Diferentes tecnologias adequam-se a diferentes aplicações. Apresentamos de seguida os tipos mais comuns:

1. Thermal Mass Flow Controllers

Princípio: Mede a transferência de calor de um elemento aquecido para o gás.

Caraterísticas:

- Concebido para a medição de gases de baixo caudal.

- Rácio de redução: 50:1 para o controlador digital de caudal mássico; 100:1 para o medidor digital de caudal mássico.

- Tempo de resposta: controlador de caudal mássico <0,2s; medidor de caudal mássico <0,1s

- Controlador PID integrado para regular o caudal

- Medição direta do caudal mássico, compensação automática da temperatura

- Ecrã tátil

- Adequado para várias condutas de alta e baixa pressão.

2. Controladores de caudal mássico de pressão diferencial (DP)

Princípio: Mede a queda de pressão através de um elemento de fluxo laminar.

Caraterísticas:

- Concebido para a medição de gases de baixo caudal.

- Rácio de redução: 50:1 para o controlador digital de caudal mássico; 100:1 para o medidor digital de caudal mássico.

- Tempo de resposta: controlador de caudal mássico <0,2s; medidor de caudal mássico <0,1s

- Controlador PID integrado para regular o caudal

- Medição direta do caudal mássico, compensação automática da temperatura

- Ecrã tátil

- Não é necessário pré-aquecimento, não há atraso de resposta durante a medição.

3. Controladores de caudal mássico Coriolis

Princípio: Mede o fluxo de massa através do efeito Coriolis em tubos vibratórios.

Caraterísticas:

- Concebido para a medição de gás/líquido de baixo caudal.

- Alta precisão, boa repetibilidade. Para líquidos, a exatidão da medição pode atingir ± 0,25%; para gases, a exatidão da medição pode atingir ± 0,5%.

- Elevada fiabilidade e estabilidade, capaz de suportar condições ambientais extremas: O produto mantém um desempenho consistente mesmo em ambientes propensos a vibrações. Na eventualidade de perturbações físicas acidentais, como impactos ou colisões, o sistema recupera automaticamente uma medição estável em 400 milissegundos.

- Pode medir fluidos de alta viscosidade e gases de alta densidade: O MTL20FE mede uma vasta gama de fluidos, tais como

óleo lubrificante, azoto líquido e outros fluidos de alta densidade também podem ser medidos com precisão.

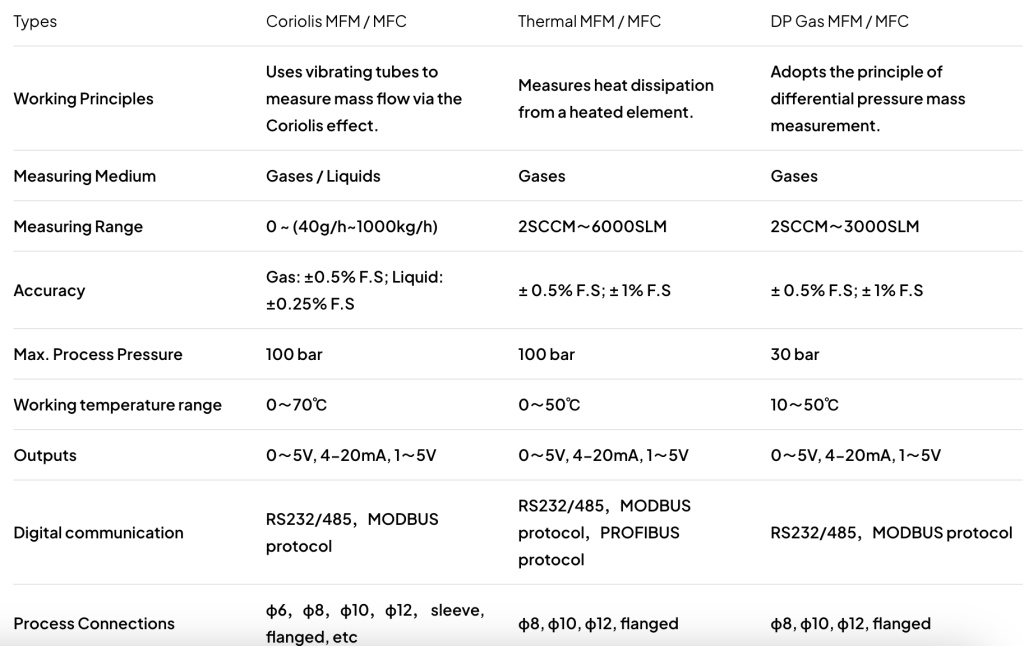

Tabela de comparação: Tipos de MFC a gás

Aplicações dos controladores de caudal mássico de gás

Os MFCs de gás são fundamentais nas indústrias que exigem um fornecimento preciso de gás. As principais aplicações incluem:

1. Fabrico de semicondutores

- Deposição química de vapor (CVD): Controla os gases precursores (por exemplo, silano) para depositar películas finas em bolachas.

- Gravação por plasma: Regula os gases reactivos (por exemplo, CF₄) para gravar as microestruturas.

2. Produção farmacêutica

- Controlo da alimentação do reator: Maintains exact gas ratios (e.g., O₂, CO₂ flow meter) in bioreactors.

- Esterilização: Gestão do fluxo de óxido de etileno para a esterilização de dispositivos médicos.

3. Monitorização ambiental

- Ensaios de emissões: Mede os gases com efeito de estufa (por exemplo, CO₂, CH₄) nas emissões de chaminés.

- Sistemas de qualidade do ar: Controlo dos gases de calibração nos analisadores.

4. Investigação sobre pilhas de combustível e baterias

- Controlo do fluxo de hidrogénio: Optimiza o fornecimento de H₂ em células de combustível PEM.

- Gestão do gás eletrolítico: Regula o árgon na produção de baterias de iões de lítio.

5. Aeroespacial

- Ensaio de motores: Simula as condições de altitude através do controlo das misturas de ar/nitrogénio.

- Sistemas de suporte de vida: Gerir o O₂ e o N₂ nas cabinas das naves espaciais.

Como escolher um controlador de fluxo de massa de gás

A seleção do MFC adequado implica uma avaliação:

- Compatibilidade de gases:

- Os gases corrosivos (por exemplo, HCl) requerem uma construção em aço inoxidável ou Hastellay®.

- As aplicações sensíveis à humidade necessitam de filtros dessecantes.

- Gama de caudal:

- Certifique-se de que o MFC cobre os seus caudais mínimo e máximo (por exemplo, 0-500 SCCM).

- Requisitos de exatidão:

- Os processos de alta precisão (por exemplo, fabrico de semicondutores) exigem MFCs Coriolis ou térmicos.

- Protocolos de comunicação:

- Escolha interfaces analógicas (4-20 mA), digitais (Modbus, Profibus) ou de fieldbus (EtherCAT).

- Certificações:

- Os ambientes perigosos (ATEX, IECEx) exigem concepções à prova de explosão.

Os controladores de caudal mássico de gás são os heróis desconhecidos dos processos industriais modernos, permitindo uma precisão sem paralelo em indústrias onde cada molécula conta. Quer esteja a fabricar dispositivos semicondutores à nanoescala ou a desenvolver produtos farmacêuticos que salvam vidas, a escolha do MFC correto - térmico, DP, Coriolis ou outro tipo - garante eficiência, conformidade e qualidade do produto.