Precise gas flow control is vital in a wide range of industries — from semiconductor manufacturing and chemical processing to food production, environmental monitoring, and fuel cell research. Among the technologies used to manage and monitor gas flow, controladores térmicos de caudal mássico (MFC) destacam-se pela sua precisão, fiabilidade e capacidade de fornecer um controlo em circuito fechado dos caudais mássicos.

Esta publicação do blogue explora o que é a medição do caudal mássico térmico, como funciona, os tipos de sensores utilizados e o que distingue um controlador térmico de caudal mássico de um medidor de caudal mássico térmico. Também analisaremos os principais benefícios, aplicações e factores a considerar ao selecionar um MFC térmico.

O que é a medição térmica do caudal mássico?

A medição do caudal mássico térmico é uma método direto de medição do caudal mássico de um gás com base nas suas propriedades térmicas. Ao contrário da medição do caudal volumétrico, que mede a quantidade de espaço que um gás ocupa (que pode variar com a pressão e a temperatura), o caudal mássico térmico mede a massa real das moléculas de gás que se deslocam através de um sistema - uma distinção crítica em aplicações em que é necessário um controlo preciso da quantidade de gás, e não apenas do seu volume.

Princípio básico

O princípio básico de funcionamento da medição térmica do caudal mássico assenta em transferência de calor: quando o gás passa por um elemento aquecido, ele transporta o calor. A taxa de perda de calor é diretamente proporcional à caudal mássico do gás. Quanto maior for o caudal, mais calor é transportado.

Isto permite que os dispositivos de caudal mássico térmico ofereçam leituras reais de caudal mássico, normalmente medido em unidades como litros padrão por minuto (SLPM) ou quilogramas por hora (kg/h)sem necessidade de compensação externa de temperatura ou pressão.

Principais tipos de sensores na medição de caudal mássico térmico

São utilizados dois tipos de sensores principais nos dispositivos de caudal mássico térmico:

1. Conceção do sensor capilar

Esta conceção é normalmente utilizada em aplicações de baixo caudal e consiste em

- A tubo capilar de pequeno diâmetro através do qual uma parte do gás é encaminhada.

- Dois sensores de temperatura colocados a montante e a jusante de um pequeno aquecedor.

- À medida que o gás flui, transfere calor do sensor a montante para o sensor a jusante, criando um diferencial de temperatura mensurável.

Os modelos capilares oferecem elevada sensibilidade e resposta rápida e são ideais para gases limpos e secos a baixos caudais (normalmente de alguns sccm a vários slpm).

2. Conceção de sensores em linha ou de derivação (MEMS ou CTA)

Estes utilizam:

- A MEMS (Sistemas Micro-Electro-Mecânicos) integrado no percurso do fluxo.

- A Anemometria de temperatura constante (CTA) configuração do sensor, em que o dispositivo mantém um sensor aquecido a uma temperatura constante em relação à ambiente.

Os sensores térmicos em linha são adequados para caudais mais elevados e diâmetros de tubo maioresfrequentemente utilizados em sistemas industriais ou ambientais.

O que é um Controlador de Fluxo de Massa Térmico (MFC)?

A thermal mass flow controller (MFC) é um dispositivo que não só medidas o caudal mássico de um gás, mas também regula-o a um ponto de regulação definido pelo utilizador ou por um sistema de controlo.

É constituído por três componentes principais:

- Sensor de caudal térmico: Mede o caudal mássico real do gás em tempo real.

- Válvula de controlo (normalmente com base em solenoide ou piezoeléctrica): Modula o fluxo de gás abrindo ou fechando com base no feedback do sensor.

- Eletrónica de controlo PID: Compara o caudal medido com o ponto de regulação e ajusta a posição da válvula em conformidade para manter o caudal constante.

Principais caraterísticas de um MFC:

- Entrada de ponto de ajuste: Aceita um sinal analógico (por exemplo, 0-5V, 0-10V, 4-20mA) ou um comando digital que especifique o caudal desejado.

- Saída de caudal: Fornece um sinal analógico (por exemplo, 0-5V, 4-20mA) proporcional à atual caudal medido.

- Saída de acionamento da válvula: O sinal enviado para o atuador da válvula de controlo.

- Algoritmo de controlo: Tipicamente, um algoritmo PID (Proporcional-Integral-Derivativo) optimizado para um controlo rápido, estável e preciso, sem excessos.

- Calibração: Calibrado de fábrica para gases específicos ou misturas de gases a pressões e temperaturas de entrada definidas. A exatidão é fundamental.

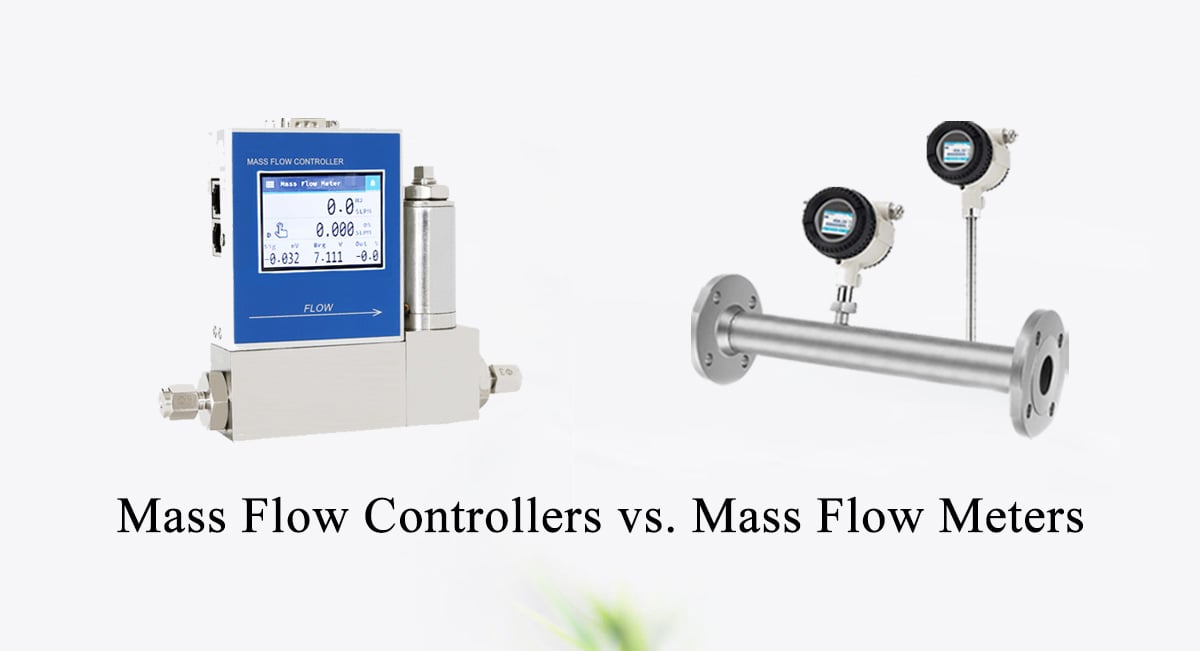

Medidor de Fluxo de Massa Térmico vs. Controlador de Fluxo: Qual é a diferença?

Embora ambos os dispositivos utilizem o mesmo princípio térmico central para mediçãoA sua finalidade e funcionalidade são distintas:

| Caraterística | Medidor de caudal mássico térmico (MFM) | Controlador de caudal de massa térmico (MFC) |

|---|---|---|

| Função principal | Medida o caudal mássico de um gás. | Medida E Controlo o caudal mássico de um gás. |

| Componentes principais | Sensor térmico, eletrónica, saída de caudal. | Sensor térmico, Válvula de controlo, Eletrónica de circuito fechadoEntrada de ponto de ajuste, saída de caudal. |

| Saída | Sinal proporcional a caudal medido. | Sinal proporcional a caudal medido E Sinal de acionamento da válvula para atingir o ponto de regulação. |

| Entrada | Potência, fluxo de gás. | Potência, fluxo de gás, Comando do ponto de ajuste. |

| Válvula? | Não. | Sim. Essencial para a regulação ativa. |

| Circuito de controlo? | Circuito aberto. Apenas o fluxo de relatórios. | Circuito fechado. Ajusta ativamente a válvula com base no erro. |

| Analogia | Como um velocímetro num carro. | Como controlo de velocidade de cruzeiro (velocímetro + comando do acelerador). |

| Caso de utilização | Monitorização do consumo de gás, deteção de fugas, observação de processos. | Dosagem precisa dos reagentes, manutenção de um fluxo constante para a deposição, pulverização catódica, rácios de mistura, instrumentação analítica. |

| Complexidade e custo | Geralmente mais simples e de menor custo. | Mais complexo devido à válvula e ao circuito de controlo; custo mais elevado. |

Em suma: um medidor de caudal mássico térmico indica a quantidade de gás que está a fluir, enquanto um controlador térmico de caudal mássico assegura que o gás flui a uma taxa específica.

Na Metlan Instruments, oferecemos uma gama completa de medidores de caudal mássico térmico e controladores, cada um deles concebido para uma elevada precisão, fiabilidade e personalização. Quer esteja a conceber uma nova linha de processo ou a otimizar uma configuração de laboratório, estamos aqui para o ajudar a encontrar a melhor solução para as suas necessidades de controlo de caudal.

Medidor / Controlador de Fluxo de Massa Térmico:

- Gama de medição: 2SCCM~6000SLM

- Precisão: ± 0,5% F.S; ± 1% F.S

- Rácio de abertura de cama: Controlador: 50:1 | Medidor: 100:1

- Temperatura de trabalho: 0~50℃

- Pressão máxima de funcionamento: 10MPa

- Conector: φ8,φ10,φ12, instalação de flange

- Material de vedação: Vilton, Neoprene, NBR, metal

Medidor de caudal mássico térmico:

- Classe de proteção contra explosões: Ex db IIC T6 Gb / Ex tb IIIC T80°CDb.

- Gama de medição: de 0,1 Nm/s a 250 Nm/s

- Precisão: Padrão: ±(1,5% RD + 0,3% FS) , Opcional: ±1% RD

- Rácio de abertura de cama: 2500:1

- Gama de temperaturas médias: -40 a 80°C

- Pressão máx. Pressão do processo: 63 bar

- Processamento de sinal totalmente digital, maior precisão, estabilidade a longo prazo.

Vantagens dos Controladores de Fluxo de Massa Térmico

Os MFC térmicos são amplamente utilizados por várias razões:

1. Medição direta do caudal mássico

Eliminam a necessidade de sensores de pressão e temperatura separados ou de algoritmos de compensação.

2. Elevada precisão

Os MFC térmicos modernos podem oferecer níveis de exatidão de ±1% da escala completa ou superiores, dependendo da calibração e do tipo de gás.

3. Rácios de rotação alargados

Muitos MFC podem controlar com precisão os fluxos de 2% a 100% da sua capacidade nominal (redução de 50:1 ou mais).

4. Tempo de resposta rápido

Os MFC térmicos reagem rapidamente a alterações na procura de caudal ou nos sinais de controlo, o que os torna ideais para processos dinâmicos.

5. Compatibilidade com gases limpos e especiais

A tecnologia térmica é particularmente adequada para gases puros ou especiais utilizados na investigação, semicondutores e produtos farmacêuticos.

Aplicações dos Controladores de Fluxo de Massa Térmico

Devido à sua precisão e flexibilidade, os MFC térmicos são utilizados numa vasta gama de indústrias e sistemas:

- Fabrico de semicondutores: Crítico para CVD (Deposição Química de Vapor), Gravura, Epitaxia, Implantação de Iões e Sputtering. O controlo preciso dos gases dopantes, dos precursores e dos condicionadores tem um impacto direto na espessura da película, na uniformidade e no desempenho do dispositivo.

- Farmacêutica e Biotecnologia: Controlo da fermentação (O₂, CO₂, N₂), aspersão de bioreactores, investigação de catalisadores, sistemas de atmosfera controlada (incubadoras), dosagem precisa na síntese e formulação de medicamentos.

- Instrumentos analíticos: Calibração e fornecimento de gás de arrastamento, gases reagentes e gases de compensação para GC (cromatografia gasosa), MS (espetrometria de massa), FTIR e outros equipamentos de laboratório que requerem fluxos ultra-estáveis.

- Investigação sobre pilhas de combustível e baterias: Controlo dos gases reagentes (H₂, O₂) e dos gases de purga (N₂) durante os ensaios e o funcionamento.

- Monitorização ambiental e de emissões: Calibração de analisadores de gases, controlo de rácios de diluição para sistemas de amostragem.

- Fabrico de aditivos (impressão 3D): Controlo de gases de proteção (Ar, N₂) e gases reactivos em processos de impressão de metais como DMLS/SLM.

- Corte e soldadura por laser: Controlo preciso dos gases de assistência (O₂, N₂, Ar) para otimizar a qualidade e a velocidade de corte.

- Combustão e otimização de processos: Ajustar as relações combustível/ar (por exemplo, gás natural, biogás) nos queimadores para obter a máxima eficiência e o mínimo de emissões.

Critérios-chave de seleção para MFCs térmicos

Ao escolher um controlador de caudal mássico térmico, considere os seguintes factores:

1. Tipo de gás

Cada MFC é calibrado para um gás específico. A sua utilização com um gás diferente requer factores de correção ou uma nova calibração.

2. Gama de caudais

Definir os caudais mínimo e máximo necessários. Uma gama de 50-100% é ideal para uma precisão óptima.

3. Exatidão e repetibilidade

As aplicações de maior precisão (por exemplo, laboratório ou I&D) exigem especificações melhores do que as aplicações industriais gerais.

4. Condições de pressão e temperatura

Certifique-se de que o controlador está classificado para as suas condições de funcionamento, especialmente para sistemas de fornecimento de gás pressurizado.

5. Interface de controlo

Analógica (0-5V, 4-20mA) ou digital (RS-485, Modbus, Profibus, EtherCAT) - escolha uma que se integre no seu sistema de controlo.

6. Tipo de válvula

As válvulas solenóides são padrão, mas as válvulas piezoeléctricas oferecem melhor resolução e menor consumo de energia em algumas aplicações.