Durchflussmesser spielen in Branchen wie Öl und Gas, Pharmazeutika, Lebensmittel und Getränke sowie Wasseraufbereitung eine entscheidende Rolle, da sie eine genaue Flüssigkeitsmessung gewährleisten. Im Laufe der Zeit können verschiedene Faktoren die Genauigkeit eines Durchflussmessers beeinträchtigen und Kalibrierung ein wesentlicher Prozess zur Aufrechterhaltung seiner Zuverlässigkeit.

In diesem Leitfaden werden wir folgende Themen behandeln was die Kalibrierung von Durchflussmessern ist, seine Bedeutungder Unterschied zwischen Kalibrierung und Rekalibrierung, gemeinsam Kalibrierungsmethodenund die Faktoren, die die Kalibrierungsgenauigkeit beeinflussen.

Was ist die Kalibrierung von Durchflussmessern?

Die Kalibrierung eines Durchflussmessers ist der Prozess der Überprüfen und Einstellen die Messgenauigkeit eines Durchflussmessers durch den Vergleich seiner Messwerte mit einem bekannten Standard. Dieses Verfahren stellt sicher, dass der Durchflussmesser präzise Messungen liefert, die den Branchenvorschriften und -normen entsprechen.

Hauptaspekte der Kalibrierung von Durchflussmessern:

- Sie beinhaltet die Verwendung einer Referenz-Durchflussnormal um die tatsächlichen Messungen zu vergleichen.

- Der Durchflussmesser wird getestet unter kontrollierte Bedingungen um seine Genauigkeit zu bestimmen.

- Bei Unstimmigkeiten werden Anpassungen vorgenommen, um das Messgerät auf die richtigen Werte abzustimmen.

- Die Kalibrierung muss erfolgen zertifizierte Standards wie ISO, NIST oder nationale Metrologieinstitute.

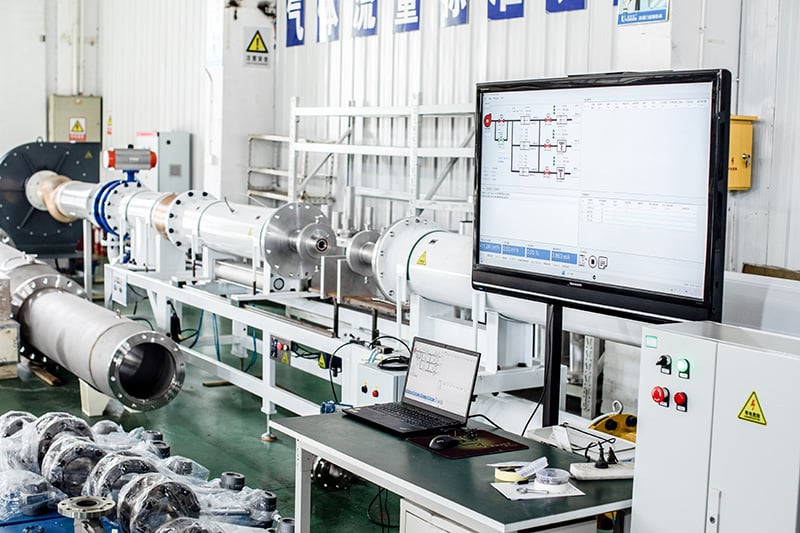

Die Kalibrierung erfolgt in der Regel in einem Laboreinstellung oder Vor Ortje nach Art des Durchflussmessers und der Anwendung.

Bedeutung der Kalibrierung bei Durchflussmessern

Die regelmäßige Kalibrierung von Durchflussmessern ist entscheidend für die Aufrechterhaltung genaue Messungenund gewährleistet Einhaltung von Rechtsvorschriftenund die Optimierung Betriebseffizienz. Im Folgenden werden einige wichtige Gründe genannt, warum eine Kalibrierung notwendig ist:

1. Garantiert Messgenauigkeit

Flow meters can drift over time due to environmental conditions, mechanical wear, or fluid properties, especailly Durchflussmesser mit geringem Durchfluss. Calibration ensures the meter provides Präzise und zuverlässige Messwerte.

2. Einhaltung von Industrienormen

Viele Industriezweige, wie z. B. die pharmazeutische Industrie, die Lebensmittel- und Getränkeindustrie und die Energiewirtschaft, benötigen strikte Einhaltung mit nationalen und internationalen Metrologienormen. Regelmäßige Kalibrierung hilft den Unternehmen bei der Einhaltung ISO-, NIST- und gesetzliche Metrologieanforderungen.

3. Verhinderung von finanziellen Verlusten

Ungenaue Durchflussmessungen können zu folgenden Problemen führen Über- oder Unterfakturierungwas zu finanziellen Verlusten führen kann. Eine ordnungsgemäße Kalibrierung gewährleistet eine korrekte Rechnungsstellung und eine genaue Ressourcenzuweisung.

4. Verbessert die Prozesseffizienz

Für Branchen, die auf ProzesssteuerungDurch die Kalibrierung wird sichergestellt, dass die richtige Flüssigkeitsmenge verwendet wird, was die Gesamtleistung verbessert. Effizienz und Produktivität.

5. Erhöht die Langlebigkeit der Ausrüstung

Eine regelmäßige Kalibrierung kann dazu beitragen, Probleme frühzeitig zu erkennen und Folgendes zu verhindern Unerwartete Ausfälle und verlängert die Lebensdauer des Durchflussmessers.

Durchflussmesserkalibrierung vs. Rekalibrierung

Obwohl die Begriffe Kalibrierung und Rekalibrierung oft austauschbar verwendet werden, haben sie unterschiedliche Bedeutungen.

1. Kalibrierung des Durchflussmessers (Erstkalibrierung)

- Tritt auf, wenn der Durchflussmesser zum ersten Mal installiert wird oder vor der Benutzung.

- Stellt sicher, dass das Messgerät Folgendes liefert genaue Messwerte von Anfang an.

- Häufig von der Hersteller oder eine zertifiziertes Labor.

2. Rekalibrierung des Durchflussmessers

- Bezieht sich auf die Regelmäßige Nachprüfung der Genauigkeit eines Messgeräts im Laufe der Zeit.

- Erforderlich aufgrund von Verschleiß, Änderungen der Prozessbedingungen oder Umweltfaktoren.

- Kann durchgeführt werden Vor Ort oder indem Sie das Messgerät an eine zertifizierte Kalibriereinrichtung.

Wann sollte ein Durchflussmesser neu kalibriert werden?

- Nach einem besondere Einsatzdauer (z. B. alle 6-12 Monate).

- Wenn das Messgerät ausgesetzt ist raue Umgebungen oder extreme Temperaturen.

- Wenn es eine eine auffällige Diskrepanz in den Messergebnissen.

- Nach Wartung, Reparatur oder Austausch von Teilen.

Gängige Methoden zur Kalibrierung von Durchflussmessern

Für die Kalibrierung von Durchflussmessern gibt es verschiedene Methoden, die sich jeweils für unterschiedliche Arten von Messgeräten und Anwendungen eignen. Im Folgenden sind die am häufigsten verwendeten Kalibrierverfahren für Durchflussmesser:

1. Gravimetrische Methode (Wägemethode)

- Sie umfasst die Messung der tatsächliche Masse oder Volumen der Flüssigkeit die das Messgerät in einer bestimmten Zeit durchläuft. Die gravimetrische Kalibrierung ist eines der genauesten und kostengünstigsten Verfahren zur Kalibrierung von Volumen- und Massendurchflussmessern.

- Die aufgefangene Flüssigkeit wird gewogen und der Messwert mit dem des Durchflussmessers verglichen.

- Üblicherweise verwendet für hochpräzise Kalibrierung von Flüssigkeitsdurchflussmessern.

Vorteile:

- Äußerst präzise

- Ideal für Anwendungen mit niedrigem und hohem Durchfluss

Nachteile:

- Erfordert spezielle Wiegeausrüstung

- Nicht geeignet für gasförmige Fluide

2. Volumetrische Methode

- Ähnlich wie bei der gravimetrischen Methode, aber anstelle der Messung Massedie Band der Flüssigkeit wird in einem geeichten Behälter gemessen.

- Verwendet in Branchen wie Wasseraufbereitung und Lebensmittelverarbeitung.

Vorteile:

- Einfach und effektiv für Flüssigkeiten

- Erfordert keine Hightech-Ausrüstung

Nachteile:

- Weniger genau für Gase

- Kann durch Temperatur- und Druckschwankungen beeinträchtigt werden

3. Master-Meter-Methode

- A hochgenauer Referenz-Durchflussmesser (Master Meter) wird in Reihe mit dem zu kalibrierenden Durchflussmesser geschaltet.

- Die Messwerte beider Zähler werden verglichen, und es werden entsprechende Anpassungen vorgenommen.

- Geeignet für sowohl Flüssigkeits- als auch Gasdurchflussmesser.

Vorteile:

- Schnell und einfach zu implementieren

- Kann vor Ort durchgeführt werden (Vor-Ort-Kalibrierung)

Nachteile:

- Hauptzähler muss sein periodisch neu kalibriert

- Die Genauigkeit hängt von der Qualität des Hauptmessgeräts ab

4. Piston Prover Methode

- Verwendet eine Kolbenmechanismus um ein bekanntes Flüssigkeitsvolumen durch den Durchflussmesser zu drücken.

- Üblicherweise verwendet für Hochpräzise Kalibrierung in Branchen wie Öl und Gas.

Vorteile:

- Äußerst präzise

- Zuverlässig sowohl bei niedrigen als auch bei hohen Viskositäten

Nachteile:

- Teuer und erfordert spezielle Ausrüstung

- Begrenzt auf bestimmte Durchflussbereiche

Faktoren, die die Kalibrierung von Durchflussmessern beeinflussen

Die Genauigkeit der Kalibrierung von Durchflussmessern kann durch verschiedene externe und betriebliche Faktoren beeinflusst werden:

1. Temperatur- und Druckschwankungen

- Änderungen in Temperatur und Druck der Flüssigkeit kann seine Dichte und Viskositätdie sich auf die Durchflussmessung auswirken.

- Lösung: Kalibrieren Sie unter dem tatsächliche Betriebsbedingungen oder beantragen Vergütungsformeln.

2. Fluid-Eigenschaften

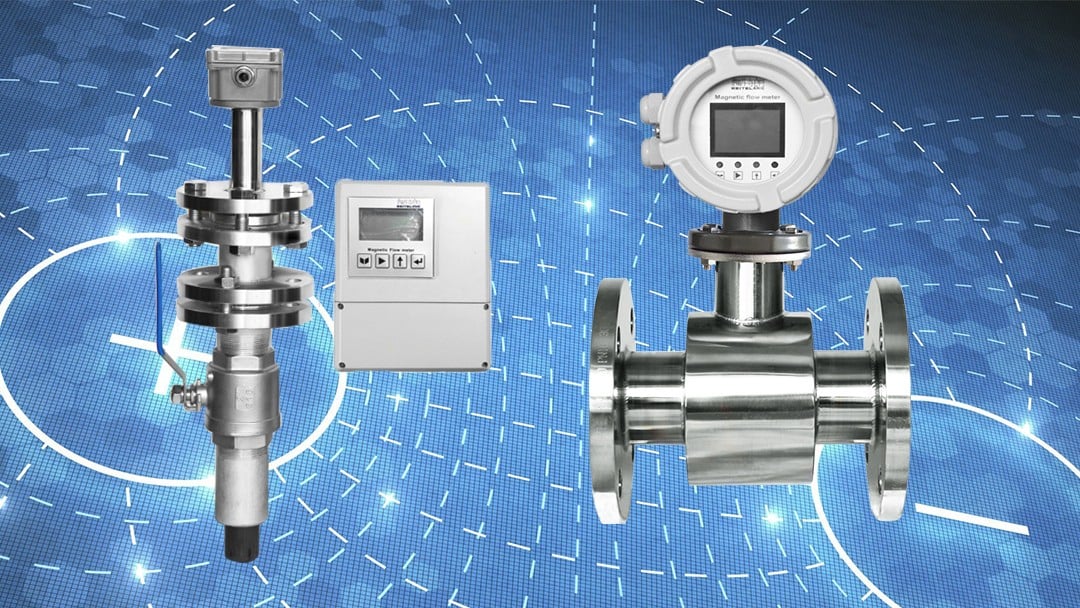

- Verschiedene Flüssigkeiten haben unterschiedliche Viskositäten, Dichten und Leitfähigkeit.

- Einige Messgeräte (z. B. magnetisch-induktive Durchflussmesser) erfordern eine Mindestleitfähigkeit richtig zu funktionieren.

- Lösung: Wählen Sie die richtige Kalibrierungsflüssigkeit die auf die Prozessflüssigkeit abgestimmt sind.

3. Verschleiß von Zählerkomponenten

- Mit der Zeit kann mechanischer Verschleiß Folgendes beeinträchtigen Turbinenschaufeln, Sensoren und interne Komponenten.

- Lösung: Regelmäßige Wartung und Nachkalibrierung verhindern einen Genauigkeitsverlust.

4. Externe Vibrationen und Installationsprobleme

- Schlechte Installation oder Exposition gegenüber Schwingungen kann zu falschen Messwerten führen.

- Lösung: Hersteller folgen Einbaurichtlinien und verwenden ordnungsgemäße Montagetechniken.

5. Kalibrierung Frequenz

- Ein zu großer Abstand zwischen den Kalibrierungen kann dazu führen, dass Messwertdrift.

- Lösung: Erstellen Sie eine regelmäßiger Kalibrierungszeitplan auf der Grundlage von Industriestandards.

Die Kalibrierung von Durchflussmessern ist ein wichtiger Prozess, der eine genaue, zuverlässige und effiziente Durchflussmessung gewährleistet. Wenn man die Bedeutung der Kalibrierung, die verschiedenen verfügbaren Methoden und die Faktoren, die die Kalibrierungsgenauigkeit beeinflussen, versteht, kann die Industrie ihre Prozesse optimieren und die Einhaltung von Industriestandards gewährleisten.

Wenn Sie Durchflussmesser in kritische Anwendungenstellen Sie immer sicher, dass sie kalibriert sind von zertifizierte Fachleute in regelmäßigen Abständen. Ob es sich um Erstkalibrierung oder RekalibrierungEine genaue Durchflussmessung kann die betriebliche Effizienz, die Produktqualität und die Kosteneinsparungen erheblich beeinflussen.

Durch die Wahl des richtige Kalibrierungsmethode und die Einhaltung bewährter Verfahren können Sie die Lebensdauer Ihrer Durchflussmesser verlängern und die Präzision bei jeder Messung.

Hinterlassen Sie einen Kommentar